微蓝科技APS+MES+WMS全流程解决方案案例

伟易达乃全球最大之有绳及无绳电话供应商之一,亦是主要之电子学习产品生产商。集团同时提供备受推崇的承包生产服务。成立于一九七六年,伟易达的使命是以最具成本效益的方法,设计和生产创新及优质的消费电子产品,并采取最有效率的方法,将产品分销全球。 伟易达的总办事处设于香港特别行政区,而完善的生产设施则设于中国,业务遍布十个国家,并在全球聘用约三万名员工,其中包括约一千六百名科研专才。集团在加拿大、香港特别行政区及中国大陆均设有产品研究及开发中心,透过此网络,集团便能紧贴世界各地的 最新技术及市场发展趋势,并维持极具竞争力的成本结构。 集团着力投资于产品研究及开发,每年均推出多款崭新产品。集团拥有实力雄厚的品牌,配以完善的国际分销网络,将产品分销至北美洲、欧洲及亚洲地区。

1.客户当前计划体系是通过“静态”的计划来“推动”生产,与生产现场差异巨大。

2.排程体系欠缺,导致计划无法执行。

3.信息不及时、不透明,无法根据现场数据对计划做出调整,没有生产异常应对机制。

4.现场物料和模具混乱,难以管理。

5.生产过程高度依赖生产设备,需实时监控设备关键参数运行情况,建立预警机制。

6.现场机台产出、异常等数据采集,打通生产过程数据流。

7.物料和产品种类非常多。

8.没有货位管理,找料难,易错料。

9.没有批次管理,易产生呆滞料,难追溯。

10.成品出货装箱流程不规范,易出错。

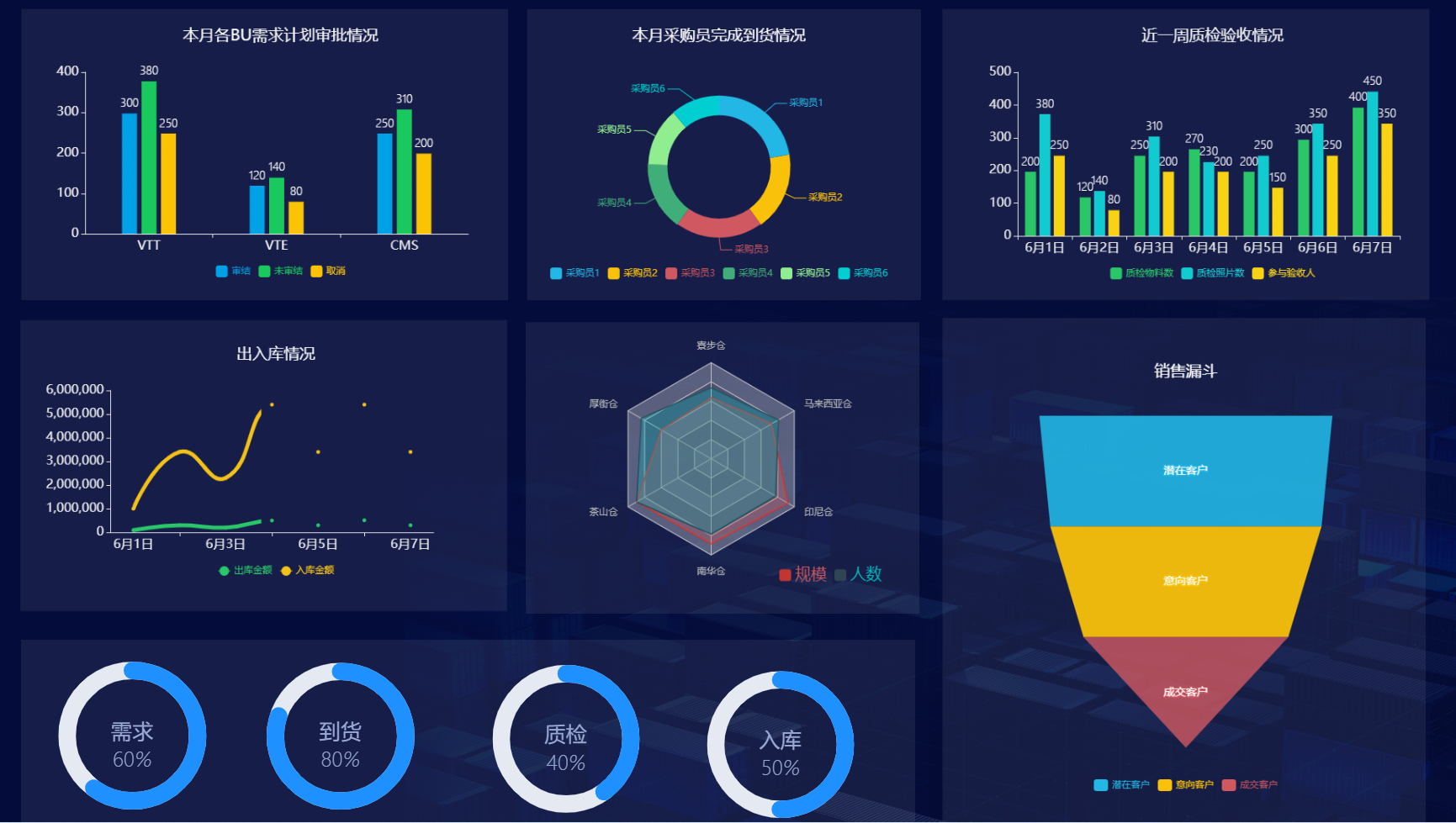

驾驶舱界面

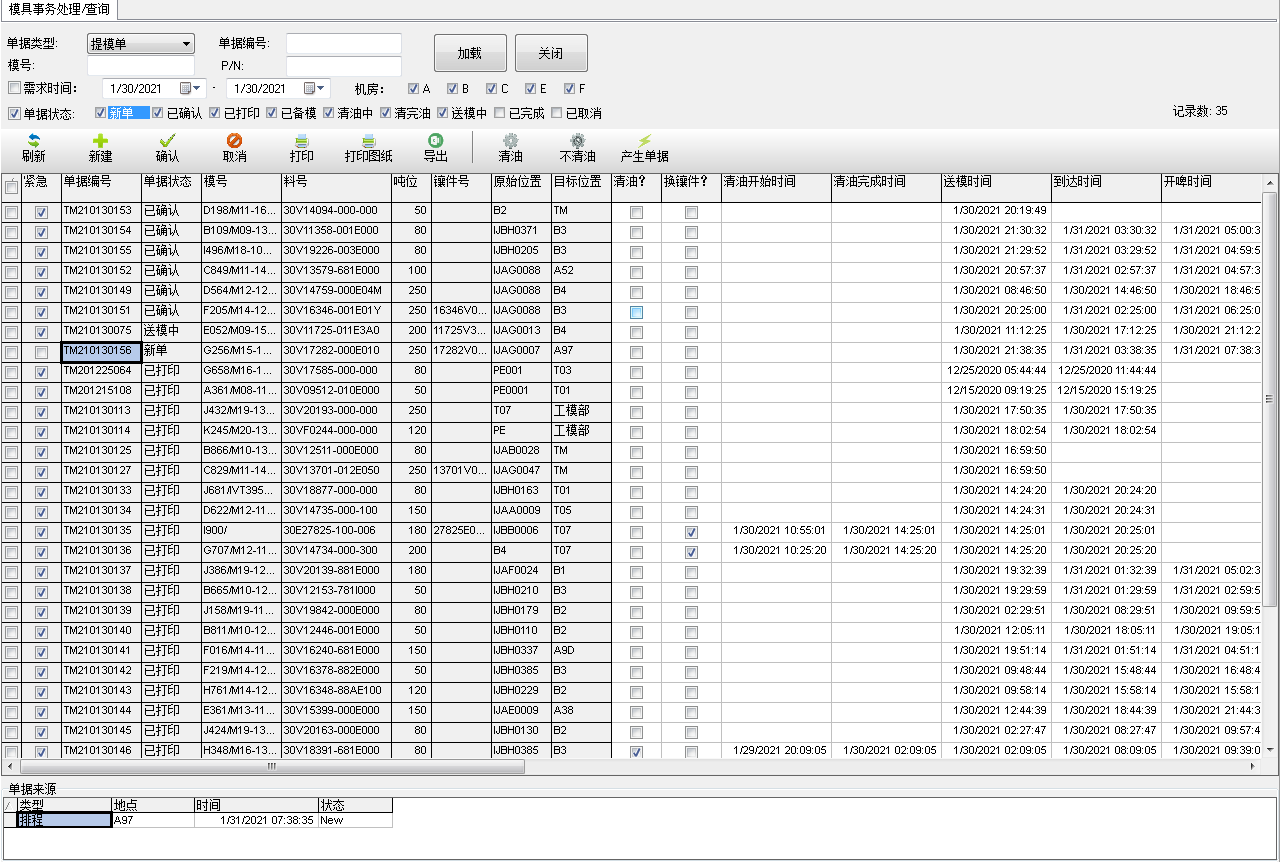

模具流转处理界面

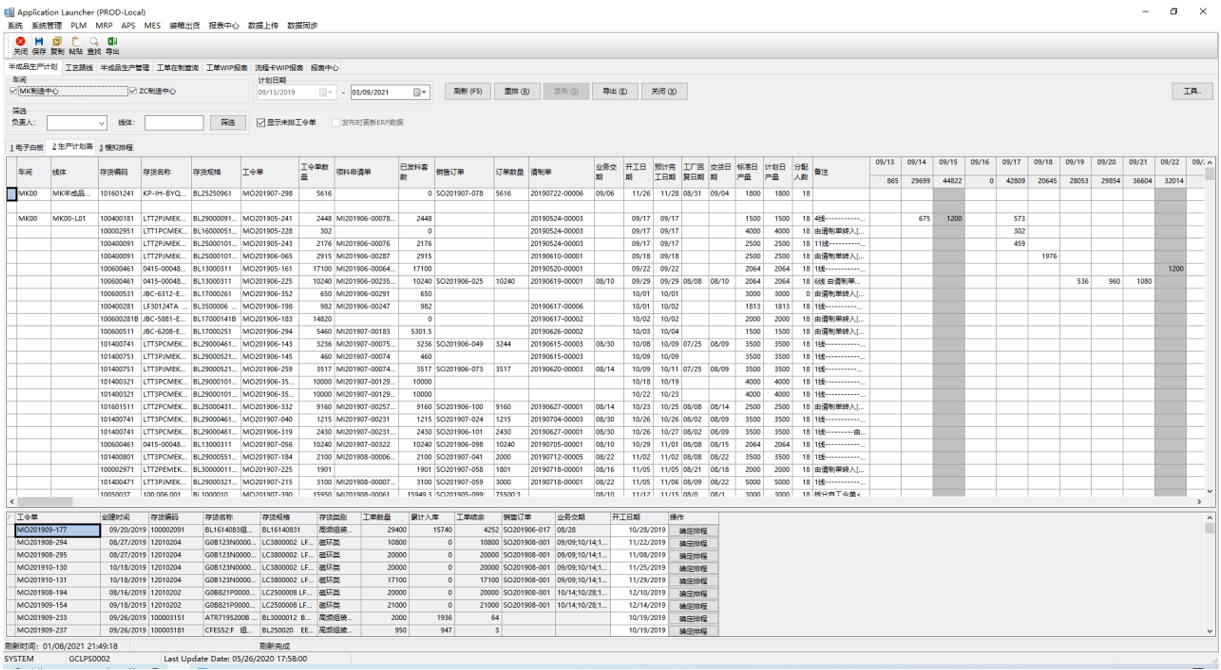

生产排程界面

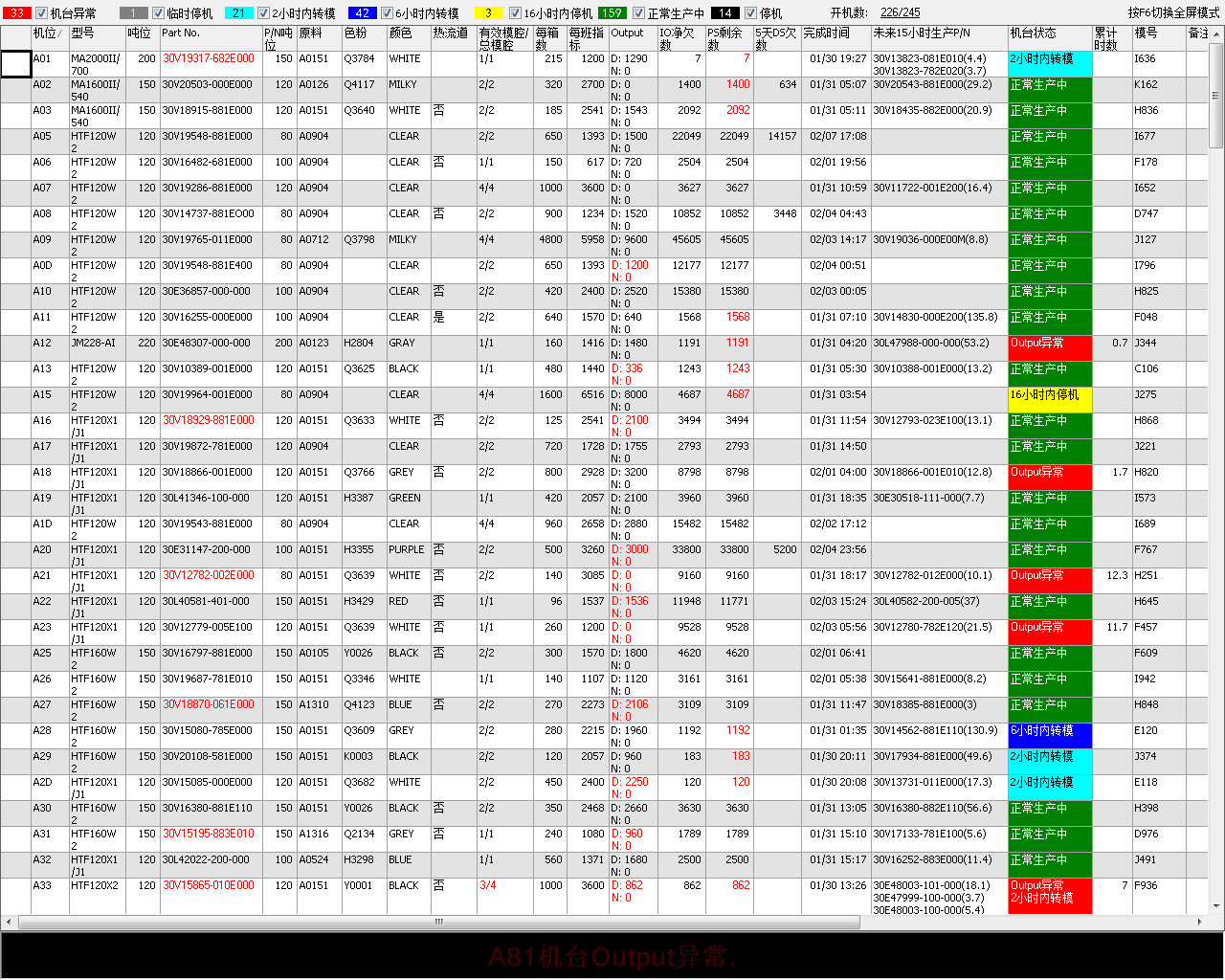

车间看板界面

1.建立“动态”生产、资源计划体系,实现计划、物流、生产联动,轻松应对各类突发状况。

2.建立工人、设备、物料等各类资源管理体系,提升计划可执行性,在满足订单交期的前提下,最大化产能。

3.通过实际生产状况和进度拉动物流。

4.通过数据采集器实时监控设备关键参数及产出,配合PDA扫码实现产出报工及物流追溯。

5.各机房设立电子看板,标准化作业流程,实时监控生产进度及品质状况。

6.对物料、成品进行批次化管理,先进先出。

7.针对不对物料类别建立不同上、下架策略,系统建议上、下架货位,彻底解决找料、错料的难题。

8.没有批次管理,易产生呆滞料,难追溯。

9.系统化管理出货装箱流程,各类单据、标签电子化、自动化管理。

1.精确排产:全面满足生产管理需求。

借助系统高级排程模块,通过工厂建模、排产模型定义、需求订单接收,实现月计划、周计划、日计划、车间作业计划的多维度排程,取代原有手工排产流程,提高生产管理人员工作效率,实现计划精准排产、高效传递、实时共享。

2.生产过程透明化:满足生产精细化管理。

针对已排产的车辆进行跟踪,监控各扫描点车辆过点情况,对完工情况及扫描异常车辆进行记录。采用可视化管理,提供多维度完工数据统计和生产计划符合率展示,协助生产管理人员及时了解车间生产情况。

3.两级物料拉动、多种拉动模式,保证准时化配送。

在物料拉动环节,支持两级物料拉动。通过多种拉动模式(排序、配料、SPS、小票),精确指导三方物流到仓库及仓库到车间的物料配送,减少线边库存积压及缺料情况的发生,提高物料管理的精确度和运作效率。

4.物流高效发运,实现整车发运环节综合管控。

通过发布物流发运计划,调度物流商板车在规定时间内到达主机厂,同时全过程跟踪管理物流板车,确保整车发运环节可追溯。

5.软硬结合,全面把控生产质量。

生产过程质量控制模块,提供关键件绑定、质量追溯防错、分装线防错和质量信息多级缺陷模式点选录入等方式,达到质量控制的目的。硬件方面,与车间现场设备集成,进行设备质量采集,以报表、图形方式展示,方便车间管理员人员针对质量问题做出相应及时的对策

6.移动应用,推进无纸化作业。

针对移动业务场景,分别提供PAD应用和手机APP应用。在物流环节,使用PAD移动端取代纸质单据,收集过程质量数据。而手机APP应用则提供运营相关数据分析,支持高层领导决策,提升整体管理水平。

7.数据共享,实现系统协同。

系统提供灵活的集成接口,保证了与 ERP、DMS等系统间无缝集成,打通上下游数据传递,提高了系统效率,实现信息流及时准确传递,为企业提供了一套切实可行的协同应用系统。

效益效果评估:

1.精益化的库存管理,使库存周转率得到提升 – 提升30%。

2.生产及资源计划得到明显改善,缩短客户订单交期,企业竞争力大大提升 – 缩短50%。

3.供应链、生产的精益化,作业流程的标准化,设备利用率、生产效率全面增长 – 增长30%。

4.产品、物料全流程追溯,品质管理系统化,产品品质得到提升,降低了客诉率 – 降低 30%。

5.工厂运作数据透明化,为决策者提供更加准确、有效的信息。